在醫藥無菌車間中,生產循環使用大量器皿需要洗滌、幹燥,清洗潔淨區域作為生產輔助區域的潔淨級別一般要求D 級,幹燥間也不例外。在潔淨環境下清洗後含有大量水分的器皿的除濕幹燥就成為我們要解決的問題。我們通過實例,說明采用合理的設計才能達到節能、幹燥除濕的效,對該項工作具有一定理論指導和實際應用意義。

0引言

除濕主要分為升溫降濕、冷卻減濕和幹燥劑吸附除濕三種。以前最常用的就是加熱升溫通風除濕,但在潔淨環境下,單純采用全送全排升溫除濕的方法,能耗大,對潔淨過濾係統帶來的負荷也較大,故我們設計了冷卻減濕、升溫降濕潔淨空氣循環的綜合除濕方式。

1原理

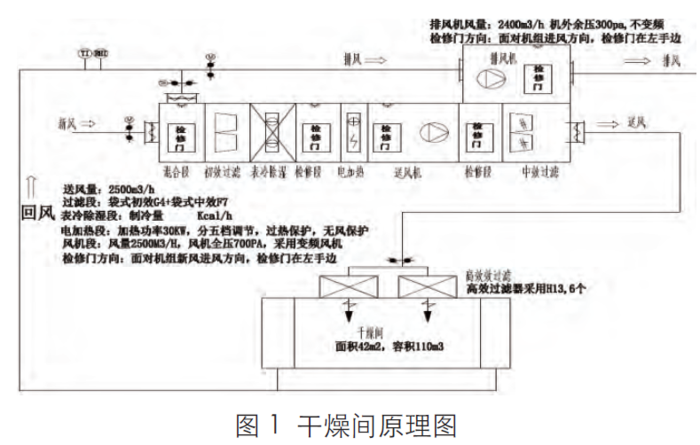

實際設計中,少量補入新風,維持係統相對室外12.5Pa壓差,在混合段與回風混合經初效過濾經表冷擋水段將空氣冷卻到低於露點溫度,讓空氣中水汽凝結經擋水板攔截去除水分,再經加熱段將空氣加熱到60℃以上,空氣膨脹、單位體積中水分減少實現升溫降濕,在送風機作用下經中效過濾器過濾經風管由房間頂部高效過濾器過濾後送入幹燥間,為保證該過程中溫度損失最小,淨化除濕風機應盡量靠近幹燥間,做好送風管道保溫。幹燥的熱空氣在幹燥間中吸收器皿中水分,溫度下降(約45℃)濕度增加,經回風管將其帶出幹燥間,回到混合段再開始下一次循環,從而達到除濕目的。

另外,在進風口和回風口設置溫、濕度傳感器,開機時排風機關閉,係統為循環氣流運行模式,運行一段時間後,隨著熱空氣吸收器皿中水分的增加,若冷卻除濕功率不夠、效果不佳,回風口濕度會越來越大,經程控電腦計算若回風口絕對濕度比進風口絕對濕度大得多時,關閉回風口風閥、打開排風閥、排風機,采用直排模式快速置換一下係統中濕度較大的空氣,至兩者差值不大時,又切換為循環模式。原理如圖1。

在實際運用中,哪怕是冷卻水未開(如冬季不開冷水機組)采用循環、直排交替模式單純用升溫除濕方式,也能達到器皿幹燥除濕的目的。

2應用實例計算

2.1潔淨度與換氣次數

綜合考慮潔淨廠房設計規範GB50073-2013、醫藥工業潔淨廠房設計規範GB50457-2008,2013版GMP及其實施指南,生產清洗輔助區D潔淨廠房換氣次數為6次/h-20次/h,風機初效濾器為G4型、中效濾器為F型、幹燥間進風口高效濾器選用H13型,符合醫藥潔淨廠房要求,經驗證塵埃粒子<3520000/m3,符合D潔淨廠房要求。

2.2風機風量的選取

我們幹燥間麵積42m2、容積110m3,加上空調風管約120m3選用2500m3/h風量風機,換氣次數達到2500/120=20次/h,滿足設計上限要求。排風機選用2400/h風量風機,可以保證維持係統相對於外界12.5Pa壓差。

2.3加熱功率

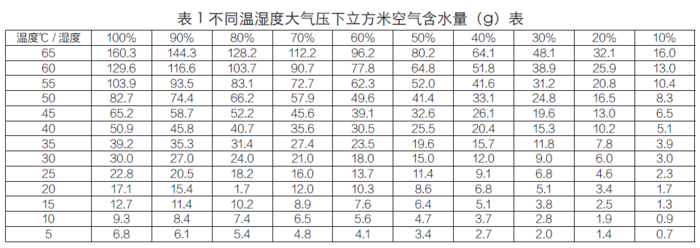

2.3.1不同溫濕度大氣壓下立方米空氣含水量(見表1)

潔淨室之間壓差一般<50Pa,潔淨室相對於外界壓差一般<80Pa,風機內與外界壓差一般<500Pa,相對於大氣壓0.1Mpa即100000Pa,幾乎可以忽略不計,我們計算中都按大氣壓情況處理。

2.3.2空氣中水分的流量

淨化幹燥係統循環運行一定時間,根據潔淨廠房保溫條件最高溫度一般可達60℃,濕度可達80%,查表1空氣含水量103.7g/m3,循環一次體積約120m3(幹燥間加風機管道體積),水的質量為:

m=103.7g/m3X120m3=12440g

已知換氣次數n=20/h=20/60min=1/3 min

空氣中水分的最大流量為S=mXn=12440g/3min=414.6g/min

2.3.3單位時間需要的熱量

假設室外新風冬季0℃的極端情況下,在循環加熱模式開始時,假設係統中回風口溫度為T1=0℃,加熱後,送風口溫度T2=60℃,水熱容量C=1cal/g℃,Q=MCΔT/t=SCΔT=414.6g/minX1/g℃X(60℃-0℃)=24876 cal/min

2.3.4加熱功率

假設加熱功率為P,加熱效率n=60%,熱功當量:q=0.24cal/j=0.24kcal/KWs=0.24×60kcal/KWmin

表1不同溫濕度大氣壓下立方米空氣含水量(g)表q=14.4 kcal/KWmin

則單位時間產熱量Q=nqP加熱功率

P=Q/nq=24.876kcal/min/(60%X14.4kcal/KWmin)=28.8KW

故我們選用6KWx5=30KW的可五檔調節加熱器。

2.4幹燥除濕

2.4.1單純加熱升溫除濕

單純加熱升溫除濕情況下,假設室外溫度為25℃、濕度50%,開機初始時幹燥間內外溫濕度相同,關閉新風,循環加熱一定時間t1後,幹燥間內溫度升至45℃,濕度升到80%。查表1可知,空氣中含水量為分別為m1=11.4g/m3和m2=52.2g/m3,係統體

積V=120 m3全排置換一次時間為t2=60min/20=3min置換一次可以排除水分為

ΔM=(m2-m1)V=(52.2g/m3-11.4g/m3)x120g=4896g

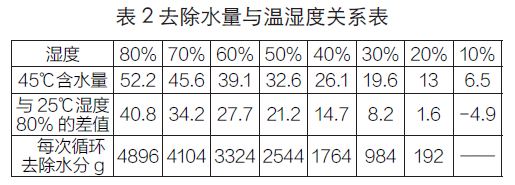

置換完後幹燥間內溫濕度又和室外一樣,再切換為循環加溫模式,進入下輪回。同理,在室外溫25℃濕度80%不變,加熱溫度最終都到45℃情況下,每次循環可排除水分如表2:

隨著不斷循環每次去除水分越來越少,幹燥間內濕度越來越低。以此方法可以將幹燥間內濕度降到20%以下,達到器皿幹燥的目的。

2.4.2合理的加熱及保溫溫度設計

從表1中可以看出,提高幹燥間保溫溫度達60℃,吸收器皿中水分,設置循環同樣時間達到濕度80%,空氣中水分為103.7g/m3,一次排放水量可達(103.7g/m3-11.4g/m3)x120 g=11076g,是保溫45℃情況4896g的1倍以上,除濕效率更高。可見,幹燥間的保溫是很關鍵的。

但因為幹燥間周圍的潔淨廠房溫度一般為20℃,如果幹燥間溫度設置過高,溫差太大,散熱也很大,熱損失較大,需要的加熱功率過大,加熱段溫度太高,安全風險過大,故一般保溫循環溫度設定在45℃-60℃較好。通常冬季設為45℃,夏季設為60℃。

由表1,可知即便是濕度最大達到100%,室外溫度15℃時, 大氣中水分含量最大為m1=12.7g/m3。加熱循環至45℃, 多次置換排放後濕度為20%,空氣中水分含量為m2=13.0g/m3,m2>m1,說明此時通過純加熱除濕方式可以實現最終濕度低於20%的結果。

2.5綜合幹燥除濕

2.5.1綜合幹燥除濕的原因

夏季極端情況下,室外溫度35℃以上,濕度100%時,查表1可知,此時空氣中水分含量將>40g/m3。如單純用加熱排放,對應40g/m3的水分含量,幹燥間內循環溫度45℃,濕度>60%;循環溫度50℃,濕度接近50%;55℃,濕度接近40%;即便溫度達到最高60℃濕度也超過30%,此時難於達到幹燥的目的。

所以,在夏季極端情況下,置換室外空氣時,應該對室外高溫高濕空氣首先進行降

溫除濕,使空氣中水分含量由40g/m3先降至15g/m3-20g/m3, 去除最多25g/m3水分, 再

加熱升溫循環至對應5055℃-55℃,即可將最終濕度控製在20%以下,達到幹燥的目的。

2.5.2表冷器製冷量的計算

根據前麵所述,新風補風量V=2500m3/h,新風中水含量M=40g/m3,單位時間處理水量m=MV,=2500m3/hX40 g/m3=100Kg/h

過程中需要將35℃新風降至10℃, 溫差ΔT=25℃

水熱容量C=1cal/g℃,

需要冷量Q=mCΔT=100Kg/hX1cal/g℃X25℃=2500Kcal/h

再考慮表冷器的交換效率如果為50%,則冷量需要量應為5000 Kcal/h。

3程序控製

潔淨除濕幹燥係統的運行,涉及新風、送回風風閥開關、溫濕度采集、空氣中水分含量、時間參數計算對比控製、加熱、製冷、風機無風保護、過熱保護、各種運行方式切換等控製,所以我們選用了西門子S7-200PLC編程控製器,並通過網絡與中央監控係統連接,可以實現在線和遠程監控雙重控製。

參考文獻:

[1]國家食品藥品監督管理局藥品認證管理中心;藥品GMP 指南 廠房設施與設備[M]. 北京: 中國醫藥科技出版社,2011.8

[2]中華人民共和國衛生部令第79 號. 藥品生產質量管理規範(2010年修訂)[EB]. 北京: 衛生部,2011.1

[3]劉先哲,蔡誌明;幹燥潔淨車間的設計、施工與調測;潔淨與空調技術[J];1997.3 期.

[4]王軍;製藥廠潔淨車間空調通風設計體會;建築熱能通風空調[J];1998.2.

[5]徐礫;GMP 實施過程中潔淨車間的設計和管理;化學與生物工程[J];2003.4.

[6]陳光建;從生產管理理論看藥廠潔淨車間的GMP 設計;醫藥工程設計[J];2001.1.

[7]萬斌;蔡智輝、詹彥敏;GMP 潔淨車間的空調節能控製改造;[J] 電工技術;2009.12 期.